82061 Neuried

Das trilaterale Transferprojekt „Spin-TEC“, welches eine Temperierung hochpräziser Motorspindeln mittels fortschrittlichster Peltier-Technik zum Ziel hat, wird gemeinschaftlich durch die Institute des Fraunhofer IPM und die Technische Universität Berlin sowie die Anwendungspartner Fischer Spindle AG und Dr. Neumann Peltier-Technik GmbH (DNPT) durchgeführt.

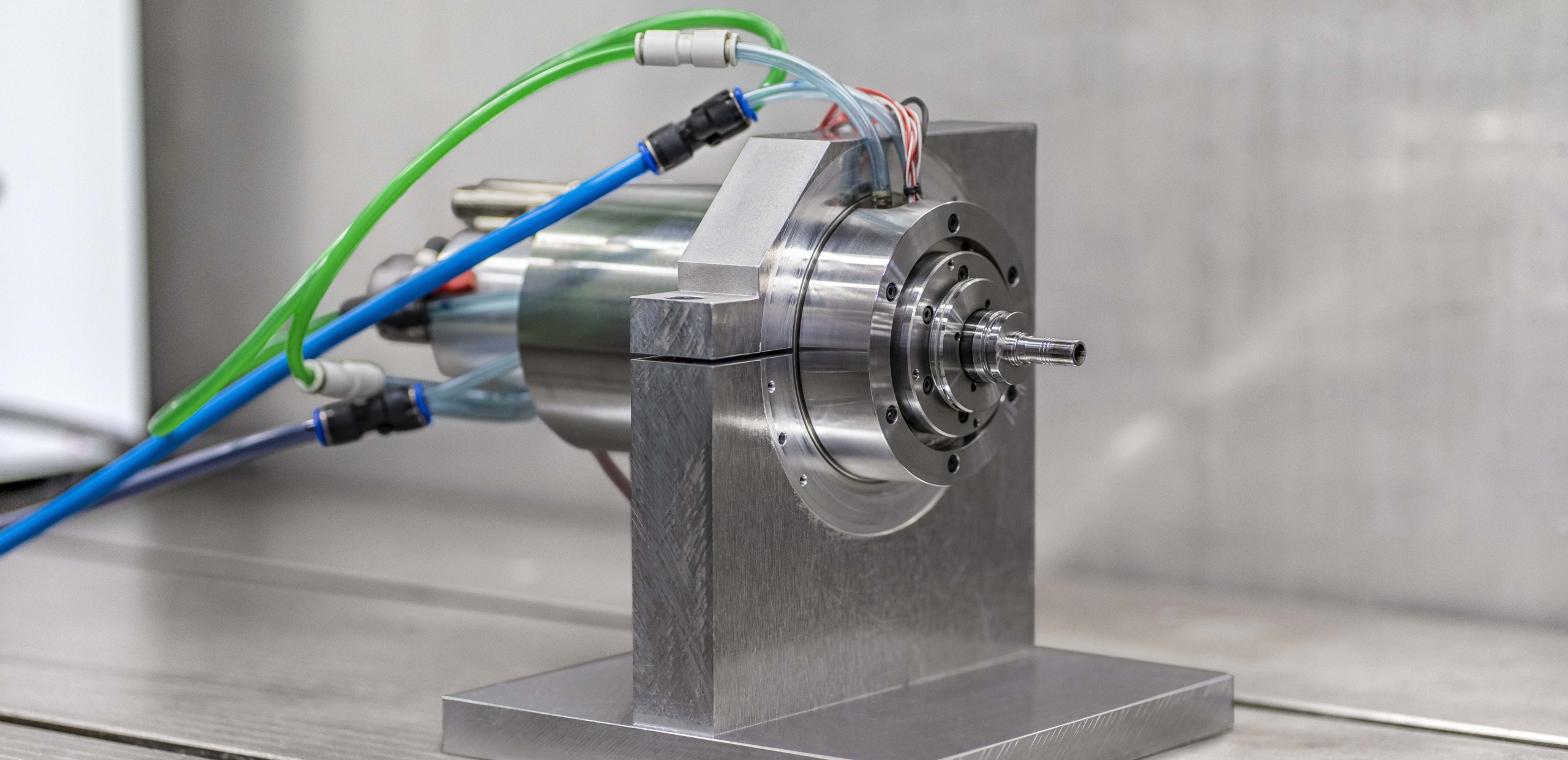

Ziel des Projekts Spin-TEC ist es, die thermische Stabilität & Arbeitsgenauigkeit von Motorspindeln durch eine integrierte Peltier-Temperierung zu verbessern.

Bei der Präzisionsbearbeitung von High-Tech-Bauteilen gelten hohe Anforderungen an die Formgenauigkeit: Bauteile für die Medizintechnik, die Luft- und Raumfahrtindustrie oder den Werkzeugbau beispielsweise müssen mit einer Präzision im Submikrometerbereich gefertigt werden. Das thermische Verhalten der Motorspindeln in der Werkzeugmaschine spielt dabei eine entscheidende Rolle für die Arbeitsgenauigkeit der Maschine. Elektrische und mechanische Verlustleistungen des Motors und der Lager führen dazu, dass Wärmeströme beispielsweise in die Welle und das Gehäuse der Spindeln induziert werden. Dies führt zu steigenden Temperaturen und folglich zu thermisch bedingten Verformungen – mit negativem Einfluss auf die Arbeitsgenauigkeit.

Bis dato sind lange Warmlaufzeiten erforderlich, um einen thermisch stabilen Zustand der Spindel in der Werkzeugmaschine zu erreichen. Nur so können die Fertigungstoleranzen eingehalten werden. Dennoch sind während des Betriebs Schwankungen des induzierten Wärmestroms und somit der thermisch bedingten Verlagerung unvermeidbar, unter anderem durch Werkzeug- und Werkstückwechsel sowie Anpassungen der Spindeldrehzahl.

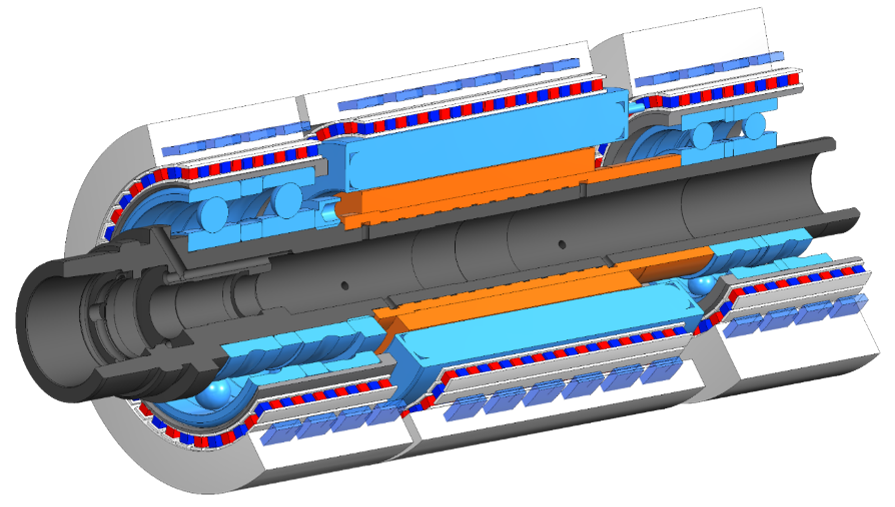

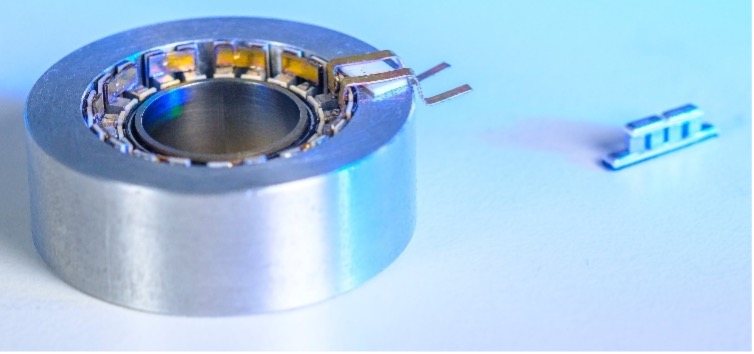

Tubulare Peltier-Module sorgen für geregelte Temperierung von Lager und Motor

Im Projekt Spin-TEC entwickeln die Projektpartner eine neuartige, thermoelektrisch temperierte Motorspindel. Herzstück des Konzepts sind tubulare Peltier-Module, die zwischen Wärmequellen und Wärmesenken integriert werden und so eine geregelte Temperierung der Lager und des Motors ermöglichen. Hierdurch kann die thermische Stabilität von Motorspindeln gesteigert und deren Warmlaufzeit gegenüber dem Stand der Technik verringert werden. Die thermoelektrisch temperierte Motorspindel bietet das Potential, die Arbeitsgenauigkeit zu steigern und die Produktivität der Bearbeitungsprozesse zu erhöhen.

Als besondere Vorteile der Temperierung mittels Peltier-Technik sind hierbei insbesondere die Möglichkeiten im Bereich der Miniaturisierung, die extrem hohe Präzision durch entsprechende Steuerungen sowie die Umkehrbarkeit des Kühl- & Heizbetriebes zu erwähnen. Eine präzise Temperierung bei kompaktester Bauform im Sinne des Projektes wird somit erst durch den Einsatz der Peltier-Technik ermöglicht.

Dr. Neumann Peltier-Technik als erfahrener Anwendungspartner der Peltier-Technik

Seitens der Dr. Neumann Peltier-Technik GmbH wird insbesondere fundiertes Know-How sowie entsprechendes Equipment zur Umsetzung des Projektes bereitgestellt. Als Praxisnaher Experte im Bereich thermoelektrischer Anwendungen kann so praxiserprobtes Wissen im Bereich der Peltier-Technik in das Projekt einfließen: Dr. Neumann Peltier-Technik unterstützt bei der thermischen Auslegung der thermoelektrischen Komponenten sowie der anschließenden Fertigung der Peltier-Technik zur Integration in die Motorspindel.

Zudem wird die dazugehörige Steuerung der Peltier-Komponenten ausgelegt und eigens hergestellte, hochpräzise und kompakte Controller zur Verfügung gestellt. Besonderes Augenmerk wird hierbei auf die hohen Qualitätsanforderungen und die Besonderheiten bei der Steuerung der Peltier-Technik und die Implementierung verschiedener Schnittstellen gelegt. Der Fokus liegt bereits im Projekt auf dem industriellen Einsatzzweck und der Vernetzungsfähigkeit der Anwendung.

Projektfinanzierung

Das Projekt wird als trilaterales Transferprojekt von der Fraunhofer-Gesellschaft und der Deutschen Forschungsgemeinschaft (DFG) gefördert (529738427).